Perché adottare il software di progettazione 3D AutoPOL per presse piegatrici

L’utilizzo di un software di progettazione 3D come AutoPOL per i processi di piegatura della lamiera può avere impatti diretti e positivi sull’efficienza e sulla produttività. In questo articolo vediamo perché.

- Data 14/03/2024

In un contesto industriale e di mercato sempre più competitivo, per le aziende è fondamentale migliorare costantemente i propri processi produttivi, per raggiungere la massima efficienza in termini di costi, tempo e risorse impiegate.

Questo vale per tutti i settori, compreso quello della lavorazione e della piegatura della lamiera attraverso l’utilizzo di macchine utensili come le presse piegatrici.

La gestione del flusso lavorativo di una pressa piegatrice, infatti, può risultare complessa e articolata in diverse fasi che coinvolgono numerose figure all’interno dell’azienda.

Una delle principali criticità per le aziende risiede proprio nell’ottimizzazione di queste fasi: l’obiettivo è rendere il processo di piegatura quanto più fluido e veloce, cercando di ridurre al minimo i margini di errore, gli sprechi di tempo e gli scarti delle materie prime.

In questo senso, l’adozione di un software di progettazione 3D come AutoPOL risulta fondamentale per rendere più efficiente l’intero processo di piegatura.

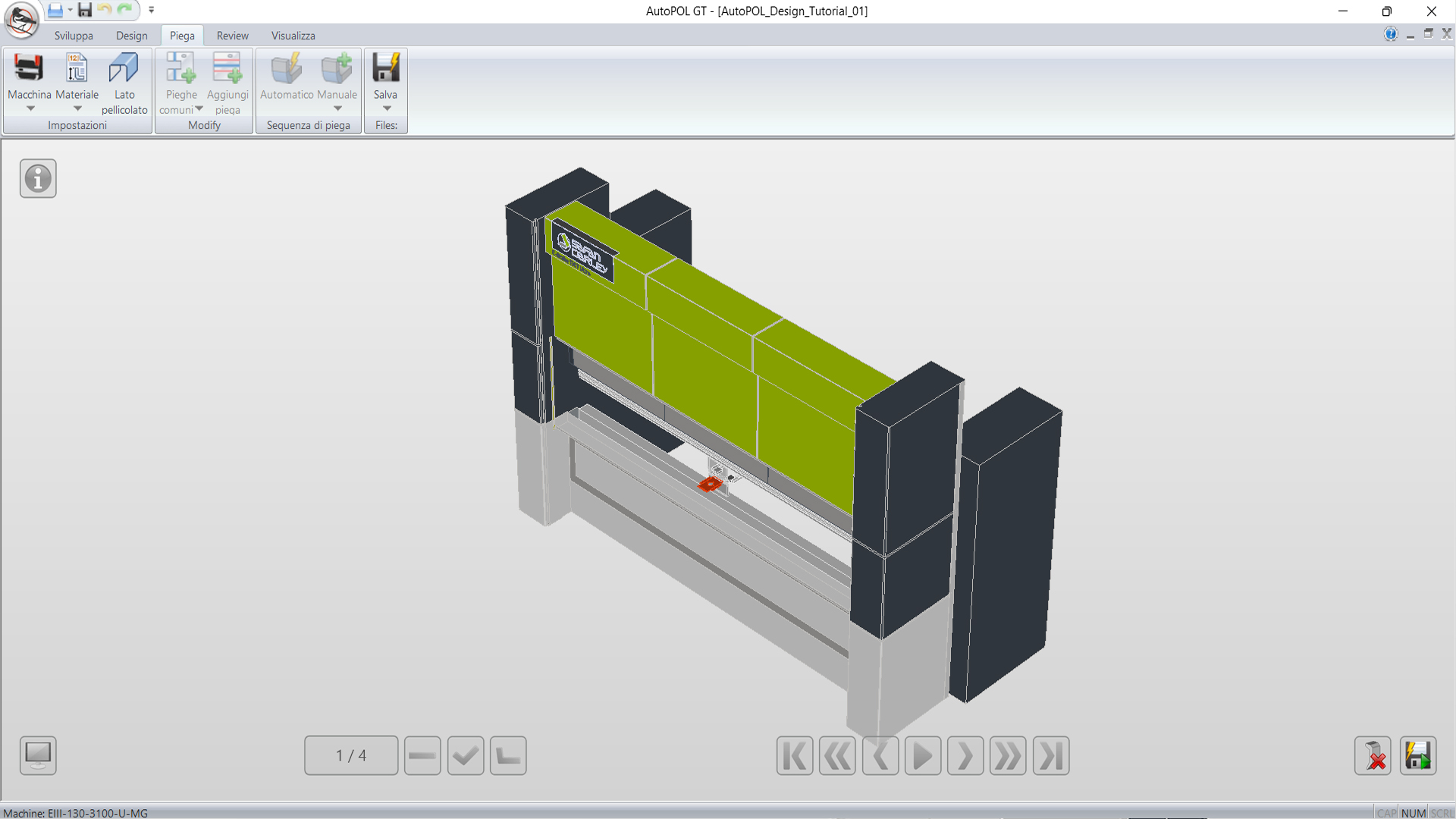

Sul nostro sito trovi un articolo dedicato per scoprire più nel dettaglio cos’è AutoPOL. In breve, AutoPOL è un software di progettazione 3D off-line per la programmazione delle presse piegatrici a controllo numerico che permette di automatizzare il processo di piegatura.

In questo articolo andremo ad analizzare nel dettaglio le differenze che possono esserci in un processo di piegatura senza l’aiuto del software rispetto ad un processo ottimizzato e supportato dal software di progettazione 3D AutoPOL.

Come si svolge un processo di piegatura SENZA AutoPOL

Proviamo a descrivere, in modo semplificato e non esaustivo, il possibile flusso attraverso cui si articola un processo di piegatura che non utilizza un software di progettazione 3D.

Il processo parte generalmente basandosi su un file DXF che illustra il pezzo da piegare attraverso un disegno 2D, in cui sono indicati il perimetro di taglio e le linee di piega con i dettagli degli angoli e la direzione di piega per ogni linea.

In molte realtà il disegno viene dato direttamente all’operatore del laser che procederà con le operazioni di nesting ovvero quel processo in cui tutte le parti da tagliare vengono disposte sul foglio di lamiera cercando di ottimizzare al meglio lo spazio riducendo gli scarti.

Già in questa prima fase, ci troviamo di fronte ad un momento fondamentale in cui è possibile che emergano errori che rischiano poi di ripercuotersi sull’intero processo di produzione.

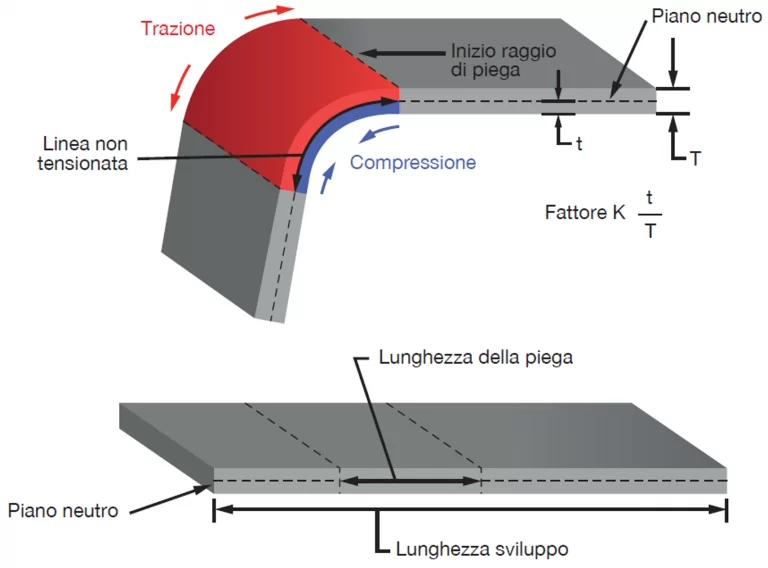

È fondamentale infatti sapere che, prima di produrre il nesting, il disegno DXF deve essere controllato e modificato considerando il fattore K.

È risaputo che la lamiera quando viene piegata si snerva e questo comporta una leggera variazione in eccesso delle sue misure. Il Fattore K fornisce per l’appunto le indicazioni sul comportamento del materiale che si sta piegando e il suo modo di reagire alle tensioni di trazione e compressione applicate nella piegatura. Si tratta di un valore numerico dato dal rapporto tra lo spessore del pezzo e la distanza tra l’interno della piega e il piano neutro, un piano “ideale” in cui la lamiera non subisce variazioni.

Senza l’utilizzo di un software come AutoPOL, il calcolo del fattore K, quando viene eseguito, è frutto di dati raccolti nel corso di anni di lavorazioni e che vengono quindi “codificati” in tabelle attraverso l’esperienza di lavoro nel tempo.

In questo senso, il rischio di calcoli errati può essere elevato, soprattutto quando l’operatore non ha particolare esperienza maturata nel corso degli anni!

Qualora invece il fattore K non venga preso in considerazione, il pezzo tagliato al laser sulle specifiche del disegno DXF arriva direttamente all’operatore addetto alla piegatura. Una volta che il pezzo è piegato, la successiva fase di controllo del primo pezzo con il disegno DXF originale riporterà delle misure del pezzo finito completamente diverse.

Ad ogni modo, sia che venga considerato il fattore K o meno, il processo di produzione continua e, una volta eseguito il nesting, il pezzo tagliato viene inviato al reparto di piegatura. In questa fase l’operatore preposto avrà a disposizione un documento in cui vengono indicati il disegno del pezzo piatto, le misure e il profilo di piega e le informazioni sul materiale, tipo e spessore. Sarà quindi responsabilità dell’operatore pianificare e decidere come effettuare le pieghe in macchina e in quali sequenze.

Anche in questo caso possono emergere criticità perché si tratta di un processo che richiede diverso tempo sia in base alla complessità del pezzo da piegare sia in base all’esperienza dell’operatore.

Come abbiamo visto quindi, un processo di piegatura che non sfrutta un software di progettazione come AutoPOL mostra numerose criticità e il rischio di errore può risultare anche molto alto, andando a compromettere l’efficienza del processo produttivo.

Come cambia un processo di piegatura con AutoPOL

Vediamo ora, come può cambiare un processo di piegatura nelle sue diverse fasi, utilizzando un software di progettazione 3D come AutoPOL.

La prima grande differenza si può riscontrare già nella prima fase di processo, alla ricezione del disegno di progetto o del file DXF da parte del cliente.

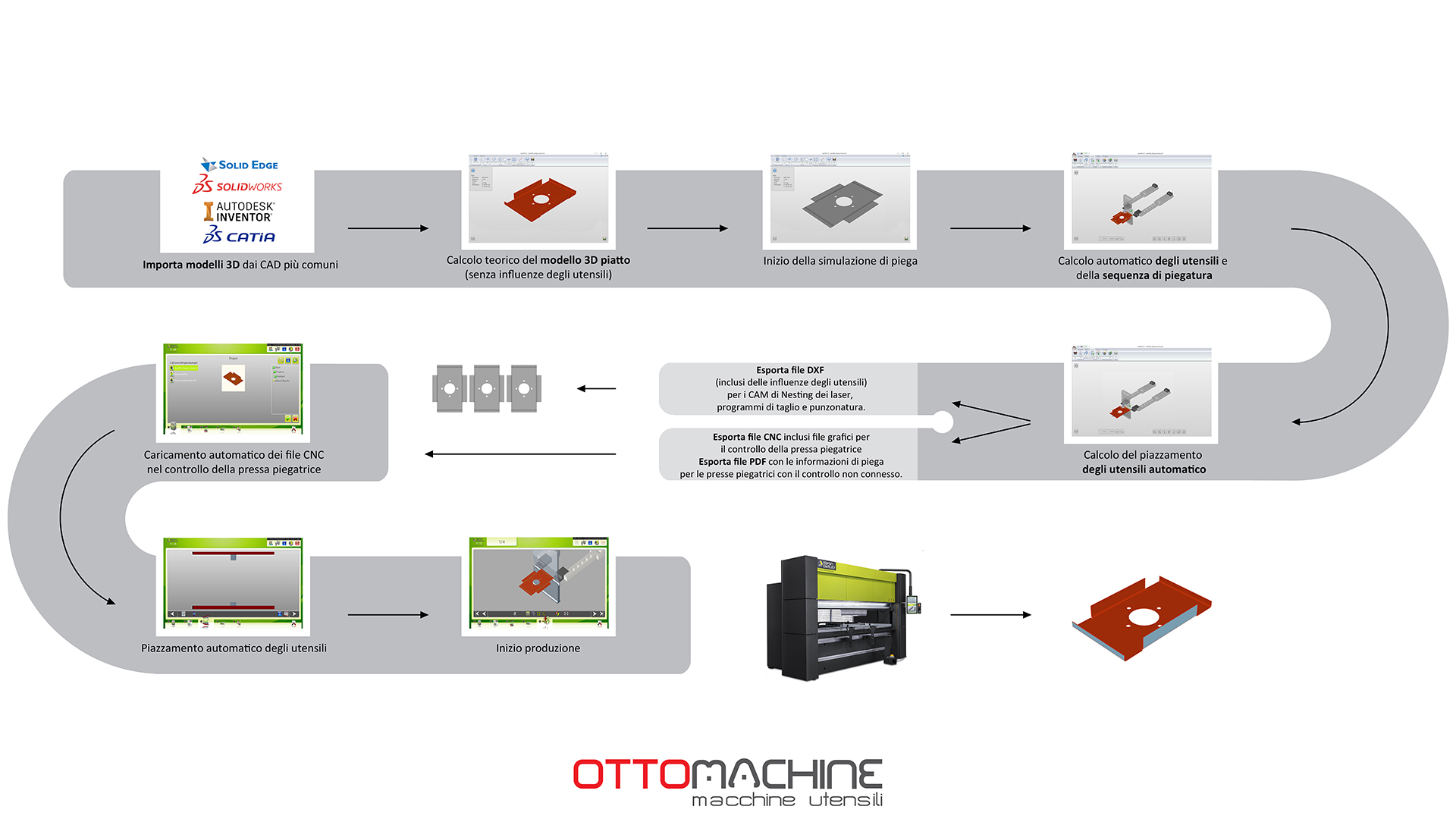

AutoPOL infatti permette di importare direttamente una grande quantità di formati di file dei più comuni software 3D, evitando così problemi di incompatibilità.

Una volta importato il disegno, AutoPOL chiederà di definire se il file è di tipo 2D, di indicare gli angoli e i versi alle linee di piega presenti nel disegno e di aggiungere alcune importanti caratteristiche come lo spessore della lamiera da lavorare, il materiale e la sua resistenza.

Dopo l’inserimento di questi dati, AutoPOL sarà in grado di creare il prototipo 3D, partendo dal file 2D e permetterà di effettuare, prima ancora del nesting, una simulazione del pezzo piegato.

Questa funzionalità è fondamentale perché in questa fase AutoPOL è in grado di valutare tutti i parametri che possono influire sulla piega, come ad esempio lo scarto e il ritiro del materiale, la presenza di fori vicini alla linea di piega e eventuali collisioni.

Si tratta di una differenza enorme rispetto ad un processo in cui ci si basa soltanto sul fattore K, perché utilizzando AutoPOL è possibile avere calcoli estremamente precisi ed elaborati in modo matematico. Inoltre, già in questa fase il software calcola in automatico il ritorno elastico del materiale, corregge di conseguenza il disegno 2D da inviare al nesting e valuta la presenza di eventuali criticità o errori, evitando il rischio di accorgersene in una fase successiva della lavorazione.

Un altro grande vantaggio offerto da AutoPOL è la possibilità di elaborare quali utensili dovranno essere utilizzati per la lavorazione. Una volta inserita tutta la lista di utensili disponibili, AutoPOL indicherà come configurare la macchina per la sequenza di piega ottimale: quella più semplice, veloce e con meno ribaltamenti possibili del pezzo.

Anche in questo caso, si tratta di un passaggio che riduce i margini di errore e gli sprechi di tempo, togliendo la responsabilità di scelta all’operatore che potrà quindi procedere a piegare agilmente il pezzo, anche se con poca esperienza.

È importante anche indicare che tutte queste operazioni vengono effettuate dal software AutoPOL in ufficio tecnico prima ancora di intervenire attivamente sulla macchina. Questo significa che durante tutto il processo di progettazione le presse piegatrici potranno continuare ad essere produttive, lavorando su altri lotti e/o progetti con un ulteriore impatto positivo sull’efficienza dell’intero processo.

Una volta effettuati tutti i controlli e le eventuali correzioni, AutoPOL elabora:

- Un file DXF aggiornato con le misure corrette

- Un file CNC con la programmazione della macchina

- Un file PDF che indica tutte le configurazioni per la programmazione della macchina e il codice a barre per far partire la commessa di lavorazione.

Successivamente i file CNC e PDF vengono inviati alla pressa piegatrice, mentre il file DXF viene inviato a chi deve effettuare il nesting per il taglio.

Con questa modalità di lavoro, quando il pezzo viene tagliato e arriva in fase di piegatura, l’operatore troverà già tutto configurato correttamente e dovrà soltanto montare gli utensili indicati e procedere con la piegatura.

I benefici nell’ utilizzare il software AutoPOL

Come abbiamo visto, l’utilizzo del software di progettazione 3D AutoPOL porta notevoli vantaggi in termini di efficienza che potremmo riassumere così:

- Rischio di errori ridotto: perché i calcoli vengono effettuati dal software, tenendo in considerazione tutte le variabili, nella primissima fase di valutazione del processo di piega.

- Riduzione degli sprechi: la possibilità di basarsi su calcoli matematici e di controllare preventivamente eventuali criticità nel processo di piega, permettono di ridurre al minimo eventuali sprechi di materiale dovuti ad errori di piegatura che spesso emergono solo in fasi avanzate del processo.

- Processi più fluidi e rapidi: le fasi di programmazione della pressa piegatrice vengono gestite in modo più snello attraverso il software, riducendo i tempi morti in macchina, permettendo una minore interruzione del lavoro delle presse e quindi una maggiore produzione.

- Maggiore indipendenza dell’operatore: la capacità di capire la fattibilità del pezzo, il calcolo corretto del ritorno elastico della lamiera o la scelta di come attrezzare la macchina sono solo alcune delle competenze che si richiedono all’operatore in un processo senza il software di progettazione 3D, ma richiedono spesso grande esperienza. Utilizzando AutoPOL il lavoro dell’operatore diventa più immediato e con minori possibilità di errori.

- Minori costi per l’azienda: sia in termini di spreco di risorse, materiali e tempi di produzione, sia perché non è più fondamentale ricercare figure con tanta esperienza, con la possibilità di rendere “autonomo” anche un operatore giovane da poco inserito nell’organico dell’azienda.

Sei interessato ad adottare un software di progettazione 3D come AutoPOL per la tua azienda? Richiedi una demo